Wśród przyspieszającej transformacji branży produkcyjnej w kierunku inteligentnego produkcji modernizacja linii produkcyjnych staje się kluczowym przełomem w poprawie wydajności produkcji. Tradycyjne linie zanurzające często napotykają takie problemy, jak opóźnienia w połączeniu procesowym, duże błędy kontrolne ręczne i wysokie zużycie energii. Jednak inteligentnie ulepszona linia impregnacji nowej generacji zapewnia „szybsze i gładsze” wrażenia produkcyjne poprzez innowacje technologiczne.

Punkty bólu tradycyjnych linii produkcyjnych: wąskie gardło wydajności należy pokonać

W przeszłości proces produkcji zanurzania, od wstępnego obróbki surowca po mieszanie roztworu, kontrolę temperatury i po suszeniu, w dużej mierze opierał się na operacji ręcznej lub pojedynczej mechanicznej transmisji. Tradycyjna linia impregnacji wymagała nie tylko wielu pracowników pracujących na zmianach w celu monitorowania procesu, ale często cierpiała na wahania temperatury, co prowadzi do zmniejszenia jakości produktu. Wszelkie opóźnienia w połączeniu procesowym znacząco wpłynęły na codzienne zdolności produkcyjne całego

Linia impregnacji . Ponadto różne materiały (takie jak drewno, tekstylia i części metalowe) mają znacząco różne wymagania dotyczące procesu impregnacji. Model „stałego parametru” tradycyjnej linii impregnacji jest trudny do elastycznego dostosowania, a debugowanie podczas zmian produkcji jest często długie, poważnie utrudniają wydajność dostarczania małych, wielu kategorii.

Rdzeń inteligentnej aktualizacji: łączenie całego łańcucha produkcyjnego z inteligencją

Przełom nowej generacji linii inteligentnej impregnacji polega na budowaniu systemu zamkniętej pętli „postanowienia postanowienia-analizy” przez Internet of Things (IoT), sztuczną inteligencję (AI) i automatycznych technologii sterowania.

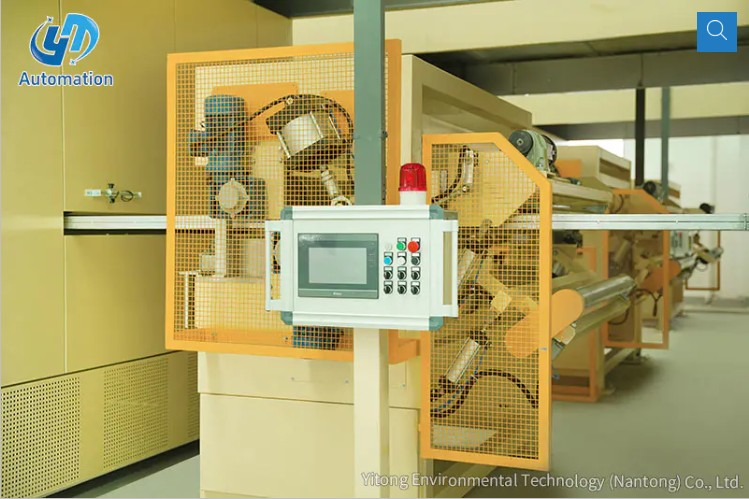

Postrzeganie w czasie rzeczywistym i precyzyjna kontrola są podstawą inteligentnych modernizacji linii impregnacji. Wiele czujników na linii impregnacji zbiera dane w czasie rzeczywistym na temat kluczowych parametrów, takich jak stężenie cieczy impregnacji, temperatura, ciśnienie i prędkość transferu materiału. Wysoka częstotliwość transmisji danych zapewnia, że centralny system sterowania dokładnie monitoruje status każdego węzła na linii impregnacji. Algorytmy AI automatycznie pasują do optymalnych parametrów procesu w oparciu o jakość materiału. System sterowania PID (proporcjonalnie-integralnie różni się) minimalizuje fluktuacje temperatury, znacznie poprawiając jakość produktu linii impregnacji.

Koordynacja procesu i elastyczna produkcja linii impregnacji znacznie skracają cykle produkcyjne. Inteligentny system linii impregnacji wykorzystuje cyfrową technologię podwójną do tworzenia wirtualnej linii produkcyjnej, z wyprzedzeniem symulując proces produkcyjny dla różnych zamówień i optymalizując przepływ przejść procesowych. Gdy potrzebne są zmiany produkcji, system linii impregnacji automatycznie wywołuje pre-przechowywane plany procesów, umożliwiając robotyczne ramię na szybką wymianę komponentów zbiornika zanurzającego, znacznie skracając czas uruchamiania i skutecznie poprawiając zdolność przetwarzania linii impregnacji dla małych kategorii.

Optymalizacja zużycia energii i inteligentne systemy wczesnego ostrzegania o linii impregnacji pomagają firmom obniżyć koszty i zwiększyć wydajność. System linii impregnacji analizuje historyczne dane zużycia energii w celu automatycznego dostosowania energii roboczej sprzętu. Na przykład dostosowuje moc ogrzewania i prędkość przenośnika suszarki odpowiednio w różnych godzinach, zmniejszając rezerwowe zużycie energii i całkowite zużycie energii linii impregnacji. Ponadto algorytmy AI linii impregnacji przewidują potencjalne awarie oparte na danych operacyjnych sprzętu, zapewniając wczesne ostrzeżenie o problemach z wyposażeniem i unikając strat spowodowanych nieplanowanymi przestojami linii impregnacji.

Wyniki wdrożenia: od „reaktywnej odpowiedzi” na „proaktywną kontrolę”

Wdrożenie linii inteligentnej impregnacji może wprowadzić znaczące zmiany w wielu obszarach: zmniejszenie liczby operatorów linii produkcyjnych na linii impregnacji, wymagając tylko niewielkiej liczby personelu do monitorowania i obsługi wyjątków; Zwiększenie codziennej zdolności produkcyjnej linii impregnacji i zmniejszenie zużycia zużycia cieczy na jednostkę produktu. Pracownicy nie muszą już stale monitorować pulpitów nawigacyjnych i rejestrować dane z linii impregnacji; Mogą teraz uzyskać dostęp do danych produkcyjnych w czasie rzeczywistym linii impregnacji za pośrednictwem aplikacji mobilnej. System linii impregnacji automatycznie wysyła również powiadomienia o jakichkolwiek anomalii, przekształcając operacje z „pracy wokół komputera” na „maszynę zgodnie z instrukcjami”.

Ponadto dane produkcyjne zgromadzone przez inteligentny system linii impregnacji stały się kluczową podstawą do optymalizacji zarządzania. Analizując korelację między wynikami impregnacji różnych partii a parametrami procesu na linii impregnacji, firma może stale iterować swoje plany procesów. Analiza danych oparta na czasach zakończenia zamówienia linii impregnacji umożliwia dokładniejsze planowanie produkcji i skraca cykle dostawy.